大豆分离蛋白生产废水处理简介

大豆分离蛋白是在低温条件下将豆粕(除去油和水溶性非蛋白成分)放入碱性溶液中浸提,然后沉淀、洗涤、干燥得到蛋白含量大于 90%的蛋白粉,其结构和性质基本代替纯的大豆蛋白。大豆分离蛋白氨基酸种类有近20种,并含有人体必需氨基酸。其营养丰富,不含胆固醇,是植物蛋白中为数不多的可替代动物蛋白的品种之一。

然而,大豆分离蛋白生产过程会伴生大量废水。这类废水成分繁杂,富含有机物、氮磷营养物与悬浮物,若未经妥善处理直接排放,将给周边水体、土壤带来严重污染。所以,有效处理大豆分离蛋白生产废水,既是企业履行环保之责、推动行业绿色转型的必备举措,也是守护生态环境、筑牢可持续发展根基的迫切需求。

一、大豆分离蛋白生产工艺

碱溶酸沉法:在低温脱溶豆粉中加水或碱液将可溶性物质连同大豆蛋白质抽提出来,过滤去除不溶物。加酸将抽提液调 pH 至 4.5 左右,蛋白质沉淀而与可溶性成分分开。沉淀物水洗,干燥后即得成品。

超滤膜法:利用超滤膜的筛分作用,在一定的压力下,将大豆蛋白提取液中的大分子蛋白质与小分子杂质、盐分等进行分离,从而得到高纯度的大豆分离蛋白。

离子交换法:通过离子交换树脂与大豆蛋白提取液中的离子进行交换反应,去除杂质离子,同时使大豆蛋白得到纯化和浓缩,获得高质量的大豆分离蛋白。

二、大豆分离蛋白生产废水来源

大豆分离蛋白生产废水主要来源于以下几个关键生产环节:

1、碱溶环节在碱溶过程中,为了使大豆蛋白溶解,会加入大量的碱液(如氢氧化钠)。当蛋白质充分溶解后,剩余的碱液会残留在溶液中。同时,大豆原料中的一些可溶性杂质也会溶解在溶液里。这部分溶液在后续的过滤等操作后,剩余的含有碱液和杂质的液体就成为了废水的一部分。例如,过量的碱液会使废水的 pH 值升高,并且含有未反应的碱以及从大豆中溶出的糖类、矿物质等杂质。

2、过滤环节碱溶后的混合液通过过滤设备(如板框过滤机、离心过滤机等)除去不溶性残渣(如豆皮、未溶解的豆粉颗粒等)。在过滤过程中,为了清洗过滤设备和冲洗残渣,会使用大量的水。这些水会携带过滤下来的残渣、残留的碱液以及少量溶解的蛋白质,形成废水。

3、酸沉环节酸沉过程中需要加入酸(如盐酸)来调节 pH 值,使蛋白质沉淀。加入的酸液不会全部参与反应,未反应的酸会留在溶液中。而且在蛋白质沉淀后,上清液中含有酸、盐(由酸碱反应生成)和未沉淀完全的蛋白质、小分子糖类等杂质。这些上清液在分离后就成为了废水。

4、水洗环节为了去除沉淀蛋白质中的酸、盐和其他小分子杂质,需要用清水反复洗涤。洗涤后的水含有大量的酸、盐、杂质和少量蛋白质,这部分水直接构成了生产废水的重要组成部分。水洗次数越多,产生的废水量也就越大。

5、设备清洗整个大豆分离蛋白生产过程中使用的设备,如反应釜、过滤设备、干燥设备等,在生产结束后或者更换产品批次时需要进行清洗。清洗设备的用水会带走设备表面残留的蛋白质、酸碱液、盐类和其他杂质,这些含有多种污染物的清洗用水是废水的一个主要来源。例如,反应釜壁上残留的蛋白质和酸碱液会在清洗过程中进入清洗用水,使废水的成分更加复杂。

6、超滤膜清洗(如果采用超滤膜法)若在生产过程中使用超滤膜法进行分离,超滤膜在使用一段时间后会被杂质堵塞。为了恢复膜的性能,需要定期对超滤膜进行清洗。清洗超滤膜时会使用化学清洗剂,如酸、碱、表面活性剂等。这些清洗剂与被清洗下来的蛋白质、杂质等混合在一起,形成含有化学清洗剂、蛋白质和杂质的废水。

三、大豆分离蛋白生产废水水质特点

1、有机物浓度高大豆分离蛋白生产过程中,由于原料大豆本身富含蛋白质、多糖等有机物质,在碱溶、酸沉、水洗等工序中,大量有机物质进入废水中,导致废水的化学需氧量(COD)和生化需氧量(BOD)数值极高。一般来说,其 COD 浓度可高达 10000-20000mg/l,BOD 浓度也能达到 5000-8000mg/l 左右。

2、悬浮物含量多生产过程中会产生许多细小的固体颗粒,如未完全溶解的大豆残渣、纤维等,这些物质悬浮在废水中,使得废水中的悬浮物(SS)含量较高,通常在 1500-7400mg/l 之间。

3、可生化性较好废水中的有机物质多为蛋白质、多糖等,这些物质在微生物的作用下较容易被分解和转化,BOD 与 COD 的比值一般在 0.4-0.7 之间,可生化性良好,适合采用生物处理方法进行净化处理。

4、营养物质丰富除了有机物外,废水中还含有大量的氮、磷等营养元素,如总氮含量可达 500-1000mg/l,这些营养物质为微生物的生长和繁殖提供了良好的条件,但如果未经处理直接排放,会导致受纳水体出现富营养化现象,对生态环境造成破坏。

5、温度较高且 pH 值较低生产过程中的一些工艺环节会使废水温度升高,一般水温在 50-60℃之间,同时,由于酸沉等工艺的使用,废水通常呈酸性,pH 值在 4-5 左右,这种高温低 pH 值的废水特性,不仅会影响废水处理过程中微生物的活性,还容易导致废水在储存和运输过程中发生腐败变质,产生难闻的气味,并释放出硫化氢等有害气体。

6、水质水量波动大因原料品种、生产工艺、生产规模以及管理水平等因素的不同,废水的水质和水量会有较大的波动,这给废水处理工艺的稳定运行带来了一定的挑战,需要在设计和运行废水处理系统时充分考虑到这一特点,采取相应的调节和控制措施,以确保处理效果的稳定性。

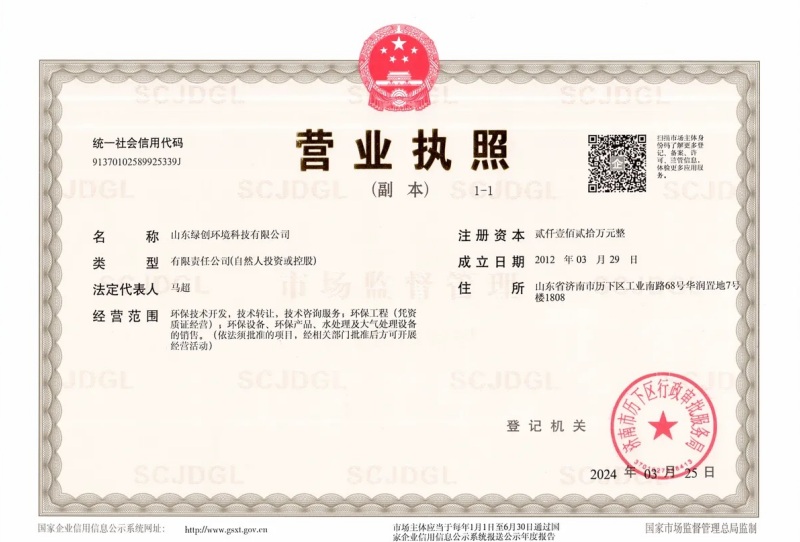

四、案例简介

通榆县益发合大豆制品有限责任公司成立于2001年5月15日,座落在吉林省白城市通榆县经济开发区。公司以大豆精深加工为主,主导产品大豆分离蛋白,是肉制品加工的重要原料。现年生产能力达到16000吨,产品远销到东南亚、俄罗斯、哈萨克斯坦、乌克兰、芬兰等。

通榆县益发合大豆制品有限责任公司大豆蛋白废水处理工程由我公司负责设计、施工和调试,本工程日处理水量2000m³/d,主体工艺采用“预处理+LIC厌氧反应器+AnDeN氨氧化脱氮+除磷”工艺,出水COD小于150mg/L,氨氮小于15mg/L。其中AnDeN氨氧化工艺,是我公司基于厌氧氨氧化的原理,独立开发,突破了厌氧氨氧化难以控制的技术壁垒,在不投加氨氧化菌中的前提下,完美实现了生物脱氮系统的快速启动,下图为本项目中厌氧氨氧化菌的作用过程。

本项目污水处理站已稳定运行一年有余,如果您有大豆分离蛋白生产废水处理的需求,欢迎拨打下方卡片电话咨询。