一文讲透产业趋势:绿醇与水处理

绿醇(绿色甲醇)是指利用可再生能源(如太阳能、风能)和生物质资源生产的甲醇,其核心在于生产过程和全生命周期实现低碳甚至净零排放,主要通过生物质发酵、可再生电力制氢再合成等技术路线制得,作为清洁燃料和化工原料,旨在替代化石燃料,减少温室气体排放,是实现能源转型的重要一环。

简单来说,传统甲醇(甲醇是CH3OH,更简单的醇)是化石燃料制品,而绿醇则用绿色能源和可持续原料“制造”,是环保型的甲醇,目标是成为能源转型中的关键清洁燃料。

一、千亿赛道崛起:绿醇项目爆发的核心逻辑

绿醇行业正处在全球航运业脱碳浪潮推动下的关键发展期。尽管近期国际海事组织(IMO)的《国际航运净零框架》决议程序出现波折,但行业的长期方向与价值依然清晰。

1、规则的短期调整与长期确定性

近期,IMO成员国对《净零框架》的具体方案分歧较大,在2025年10月17日的特别会议上投票决定,暂停审议该修正案通过事项一年。这意味着原定于2025年10月的表决和2027年的实施时间表将相应推迟。

IMO投票决定《国际航运净零框架》延期一年表决

这一调整虽然带来了短期的不确定性,并可能影响部分投资决策的节奏,但并未改变全球航运业2050年实现净零排放的战略目标。更重要的是,区域性法规与市场需求这两大核心驱动力并未“延期”:

欧盟政策已先行:航运业已自2024年起被纳入欧盟碳市场(EU ETS),未履约将面临罚款;同时,FuelEU Maritime法规也设定了明确的温室气体强度削减目标。这意味着,即使全球统一规则有所推迟,进入欧盟水域的船舶仍需遵守更严格的减排规定。

市场需求已锚定:船舶订单和绿色燃料供应链的建设,是基于长达数十年的资产运营周期。全球甲醇动力船舶(含订单)已超过400艘,对应巨大的潜在绿色甲醇需求。这构成了绿醇需求的坚实基本盘。

2、供需失衡的现状与机遇

政策框架的短暂调整,并没有缓解绿醇市场供给严重不足的根本矛盾。根据行业数据,当前全球航运业对绿醇的需求量约600万吨,但实际可用的船燃供给仅约10万吨。供给瓶颈主要来自项目建设周期长(约2.5-3年)及欧盟严苛的可持续燃料认证门槛。

因此,在需求确定而供给释放缓慢的情况下,供需失衡的局面将在未来数年内持续存在。率先实现产能规模化、打通国际认证、并具备成本优势的企业,将在这一轮绿色转型中占据显著的市场与利润优势。据《期货日报》报道,截至2025年8月,国内已签约/备案的绿醇项目达173个,规划产能合计超5300万吨/年,显示出产业界对未来市场的坚定信心。

二、绿醇生产工艺与技术路径

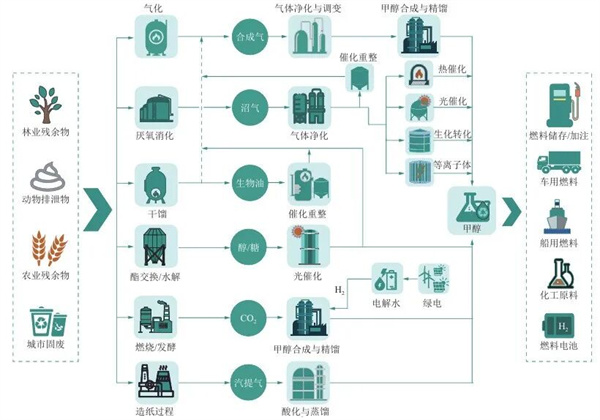

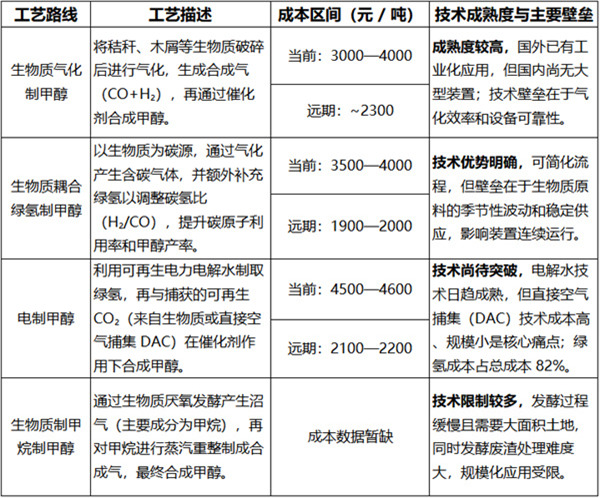

绿色甲醇中游生产环节技术路线多元,主要包括生物质转化和电制甲醇两大类,当前尚无统一的更佳技术路线,各路径在成本、成熟度和资源依赖性方面存在显著差异。

生物质绿色甲醇生产技术路线简化图

生物质气化路线:占比80%-90%,为当前主流,成本较低,约3800元/吨。

生物质发酵路线:成本仅2000-3000元/吨,2026年将进入建设投产阶段,具备快速发展潜力。

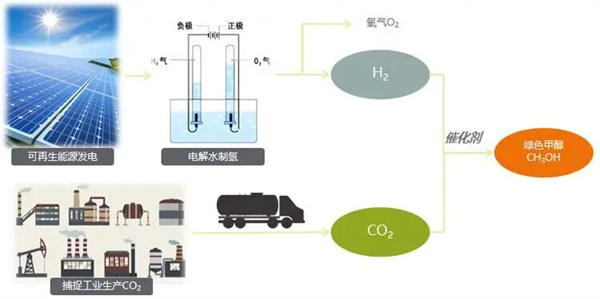

电制甲醇技术路线简化图

电制甲醇路线:占比约10%,依赖绿氢,成本约5000元/吨,但当前受制于绿氢和碳捕集成本,未来随着绿氢成本下降(占电制甲醇总成本82%),有望成为长期主流。

三、绿醇生产废水来源

绿醇生产废水的产生与核心工艺路线、原料特性及辅助生产环节深度绑定,不同技术路线的废水来源存在显著差异,但整体集中在原料处理、反应过程、产品分离及辅助系统,具体如下:

1、生物质路线专属废水来源

原料预处理废水:生物质原料(秸秆、木屑、畜禽粪便等)在清洗、破碎、干燥前处理阶段产生的洗涤废水,主要含原料夹带的泥沙、土壤颗粒、可溶性有机物(如纤维素、半纤维素分解物)及少量木质素、单宁等;原料储存过程中因淋雨、受潮形成的渗滤废水,污染物以悬浮物(SS)和可溶性碳水化合物为主,COD 浓度约 1000-3000mg/L,排放量约为原料处理量的 0.3-0.5 倍(按质量计)。

气化 / 发酵过程废水:生物质气化制甲醇的合成气冷却、洗涤环节产生的含酚废水,是该路线更主要的废水来源,含气化副产的酚类(苯酚、甲酚等,浓度约 500-2000mg/L)、醛类(甲醛、乙醛,浓度约 100-300mg/L)、氰化物(约 5-20mg/L)及少量焦油;生物质发酵路线的发酵残渣洗涤、固液分离废水,富含未降解的糖类(葡萄糖、木糖)、蛋白质、氨基酸及发酵代谢产物(如有机酸、醇类),氨氮浓度可达 100-500mg/L,COD 浓度高达 10000-50000mg/L;生物质耦合绿氢路线中,绿氢制备环节(电解水系统)的设备清洗废水,含少量电解质(如 KOH、H₂SO₄)及催化剂粉尘。

产品分离废水:甲醇精馏提纯过程中产生的蒸馏残液,含高浓度难降解有机物(如重质醇、酯类)及少量甲醇残留(浓度约 500-1000mg/L),COD 浓度约 8000-15000mg/L,排放量约为绿醇产品量的 0.8-1.2 倍。

2、电制甲醇路线专属废水来源

CO₂捕获系统废水:直接空气捕集(DAC)系统的吸收液再生、洗涤环节产生的废水,含微量吸收剂(如胺类、碱液)及溶解态 CO₂,pH 值呈弱酸性(4.5-6.0),COD 浓度约 300-800mg/L,含有机胺类污染物(浓度约 50-100mg/L),具有一定生物毒性。

绿氢制备废水:电解水制绿氢系统的循环冷却排水,因添加缓蚀剂(如有机磷类)、杀菌剂(如季铵盐),含有机磷、杀菌剂等化学药剂,SS 浓度约 50-100mg/L,总磷浓度约 10-30mg/L;电解槽清洗废水,含少量重金属离子(如 Ni、Fe,浓度约 0.5-2mg/L)及电解质残留。

3、通用辅助系统废水来源

设备清洗废水:生产设备(反应器、管道、储罐、精馏塔)定期清洗产生的废水,含残留甲醇、催化剂粉尘(如铜基、锌基催化剂)及少量反应副产物,COD 浓度约 2000-5000mg/L,pH 值波动较大(3.0-11.0),排放量与清洗频率相关(通常每月 1-2 次,单次排放量约 50-200m³)。

地面冲洗及生活废水:车间地面冲洗废水,夹带设备泄漏的原料及产品残留,COD 浓度约 500-1500mg/L;厂区员工生活废水,含 COD、氨氮、悬浮物等常规污染物,浓度较低(COD 约 200-300mg/L),排放量与员工数量相关(人均约 100-150L / 天)。

四、废水特点

绿醇生产废水成分受工艺路线影响差异较大,但基于原料特性和生产工艺的共性,核心特征呈现显著规律,具体如下:

1、污染物成分复杂且毒性突出

有机物种类多、难降解:废水中含甲醇、酚类、醛类、有机酸、有机胺、重质醇等多种有机物,其中酚类(尤其是多元酚)、醛类、有机胺类属于难降解污染物,化学稳定性强,常规生物处理难以彻底降解;部分成分(如苯酚浓度超过 50mg/L 时)具有显著生物毒性,会抑制微生物的呼吸代谢和繁殖,导致生物处理系统效率下降甚至失效。

污染物浓度跨度大:不同废水来源的 COD 浓度差异极大,从生活废水的 200mg/L 到发酵分离废水的 50000mg/L,跨度达 250 倍;氨氮浓度在 10-500mg/L 之间波动,总磷浓度在 0.5-30mg/L 之间,悬浮物(SS)浓度在 50-2000mg/L 之间,给处理工艺的适配性带来挑战。

含特征污染物:不同路线含专属特征污染物,生物质气化路线废水含硫氰化物、氰化物等有毒无机物;电制甲醇路线废水含有机胺、重金属离子;发酵路线废水含高浓度氨氮和有机酸,这些特征污染物需针对性处理才能达标。

2、水质水量波动大

水量波动:受原料供应季节性影响显著,如秸秆收割季(秋季)生物质原料集中处理,废水排放量较淡季增加 30%-50%;设备清洗、检修期间,废水排放量会突发峰值(单次清洗废水排放量可达日均排放量的 2-3 倍);电制甲醇路线受可再生电力供应稳定性影响,电解水系统启停会导致废水排放量波动。

水质波动:同一处理系统接收不同来源废水(如预处理废水与发酵废水混合)时,COD、pH 值、毒性物质浓度会出现剧烈波动,例如生物质气化废水与生活废水混合后,COD 浓度可能从 5000mg/L 骤降至 1000mg/L,pH 值从 10.0 降至 7.0,这种波动会破坏处理工艺的稳定性,尤其是生物处理系统对水质波动的耐受性较差。

3、理化性质差异显著

pH 值范围广:不同来源废水 pH 值差异较大,发酵废水、DAC 系统废水呈酸性(pH 3.0-6.0),设备清洗废水、循环冷却排水可能呈碱性(pH 8.0-11.0),混合后需进行中和调节才能进入后续处理单元。

可生化性中等偏低:多数绿醇生产废水的 BOD₅/COD 比值介于 0.2-0.4 之间,属于可生化性中等偏低水平,其中电制甲醇废水的 BOD₅/COD 比值仅 0.15-0.25,难降解有机物占比高,需通过预处理提升可生化性后再进行生物处理。

含高盐或重金属:电制甲醇路线的循环冷却排水和电解槽清洗废水含高盐(TDS 5000-10000mg/L)和微量重金属(Ni、Fe);生物质路线废水含少量重金属(来自原料夹带的土壤),高盐和重金属会进一步抑制微生物活性,增加处理难度。

五、废水处理工艺

结合绿醇废水 “成分复杂、水质波动大、毒性强、可生化性中等偏低” 的核心特点,需采用 “预处理 - 主体处理 - 深度处理” 的三级组合工艺,确保出水达标排放(满足《石油化学工业污染物排放标准》GB 31571-2015 或地方更严格标准),部分工艺路线可实现水资源回用,具体如下:

1、预处理阶段:破毒、除杂、脱盐、调节,筑牢生化基础

预处理的核心目标是去除悬浮物、有毒有害物质,调节水质(pH、温度),提升废水可生化性,避免后续处理单元受冲击。

物理预处理:采用用 “格栅 + 沉淀池 + 气浮池” 组合工艺,格栅去除大颗粒悬浮物(如秸秆碎屑、泥沙);沉淀池(斜管沉淀池或平流沉淀池)去除细小悬浮物,SS 去除率达 80% 以上;气浮池去除废水中的油类、焦油及细小悬浮颗粒,进一步降低 SS 和部分有机物,COD 去除率约 10%-15%。

化学预处理:针对酸性或碱性废水,在中和池投加酸碱调节剂(如 NaOH、H₂SO₄),将 pH 值调节至 6.5-8.5;针对含酚、醛等有毒有机物的废水,采用高级氧化技术破毒降解,常用工艺包括芬顿氧化(Fe²⁺+H₂O₂)、铁碳微电解、臭氧催化氧化,可将酚类浓度降至 50mg/L 以下,醛类浓度降至 50mg/L 以下,BOD₅/COD 比值提升至 0.35 以上,为生物处理奠定基础;针对高盐废水(如电制甲醇循环冷却排水),采用纳滤(NF)或反渗透(RO)预浓缩,降低盐类对后续生物处理的抑制作用。

针对性预处理:生物质气化路线的含氰废水,采用碱性氯化法处理(分两步:CN⁻+ClO⁻+H₂O→CNCl+2OH⁻;CNCl+2OH⁻→CNO⁻+Cl⁻+H₂O),氰化物去除率达 99% 以上;电制甲醇的含胺废水,采用吹脱法(调节 pH 至 10-11,温度 40-50℃)去除有机胺,去除率约 80%-90%。

脱盐预处理:针对电制甲醇循环冷却排水、高盐清洗废水等 TDS>3000mg/L 的废水,采用 “纳滤(NF)+ 反渗透(RO)预浓缩” 或 “MVR 蒸发结晶预分离” 工艺:

纳滤(NF)工艺可截留高价盐和部分难降解有机物,将废水TDS降至 3000mg/L 以下(微生物耐受安全阈值),产水直接进入后续生化系统;反渗透(RO对纳滤浓水进一步浓缩,使TDS升至 15000-20000mg/L,或直接采用 MVR 蒸发结晶工艺分离盐类,结晶盐可作为工业原料回收或按危废规范处置,从源头避免高盐对生化系统的抑制。

2、主体处理阶段:降解有机污染物和氮磷,核心减排环节

主体处理以生物处理为主,针对高浓度、难降解废水采用 “厌氧 + 好氧” 组合工艺,适配水质波动和高浓度污染物去除需求。

厌氧生物处理:针对高浓度 COD 废水(COD>10000mg/L,如发酵分离废水、气化含酚废水),采用 UASB(上流式厌氧污泥床)或 IC(内循环厌氧反应器)工艺,在厌氧微生物作用下将大分子有机物分解为甲烷、CO₂等,COD 去除率达 60%-70%,大幅降低后续好氧处理负荷;反应器运行温度控制在 35-38℃(中温厌氧),停留时间 12-24 小时,耐冲击负荷能力强,可适应 COD 浓度波动 ±30% 的工况。

丰原集团裕康新材料有限公司生产废水处理工程

好氧生物处理:厌氧出水进入好氧处理系统,采用 “A/O(厌氧 - 好氧)+MBR(膜生物反应器)” 组合工艺,A/O 工艺通过硝化 - 反硝化作用去除氨氮(去除率达 90% 以上),MBR 工艺利用膜的截留作用实现污泥与水的高效分离,强化微生物对有机物的降解,COD 去除率达 85% 以上,

特殊处理:针对电制甲醇等可生化性极差的废水(BOD₅/COD<0.2),在厌氧 - 好氧之间增加水解酸化池,将难降解有机物分解为易降解的小分子有机物,进一步提升可生化性;针对高氨氮废水(氨氮>300mg/L),采用 “短程硝化 - 反硝化” 工艺,缩短反应流程,降低能耗和碳源投加量。

3、深度处理阶段:可选配,按需设置

仅在以下场景启用深度处理,核心解决 “严格排放标准” 或 “水资源回用” 需求,适配绿醇项目环保升级需求;若绿醇生产企业建设在化工园区内,废水经厂内 “预处理+主体处理” 后,水质满足园区污水处理厂接纳标准,可直接排入园区污水厂进行后续集中处理,无需自建深度处理单元:

场景1:需满足特别排放限值(如COD≤50mg/L、氨氮≤5mg/L)或地方更严环保要求:增设 “臭氧 - 活性炭(O₃-BAC)” 或 “UV-Fenton” 工艺,深度降解主体处理后残余的难降解有机物,COD 去除率再提升 30%-40%,确保出水稳定达标。

场景2:存在水资源回用需求(如项目位于水资源紧张地区,或需配套循环冷却水系统):增设 “超滤(UF)+ 反渗透(RO)” 双膜工艺,超滤去除水中的悬浮物、胶体和残余微生物,保障反渗透膜运行稳定性;反渗透深度去除溶解性有机物、盐类和微量重金属,产水 TDS≤100mg/L,可直接作为循环冷却水补充水或绿化用水,回用率达 60%-70%;反渗透浓水回流至预处理脱盐单元循环处理,实现废水近零排放。

结语:航运脱碳浪潮下,绿醇产业正迎来千亿元级市场机遇,全国 173 个新建、拟建项目的落地,既需要技术突破,更离不开环保合规的坚实支撑。绿醇废水成分复杂、毒性强、处理难度大,直接关系项目投产进度与长期运营成本,选择专业的环保合作伙伴至关重要。

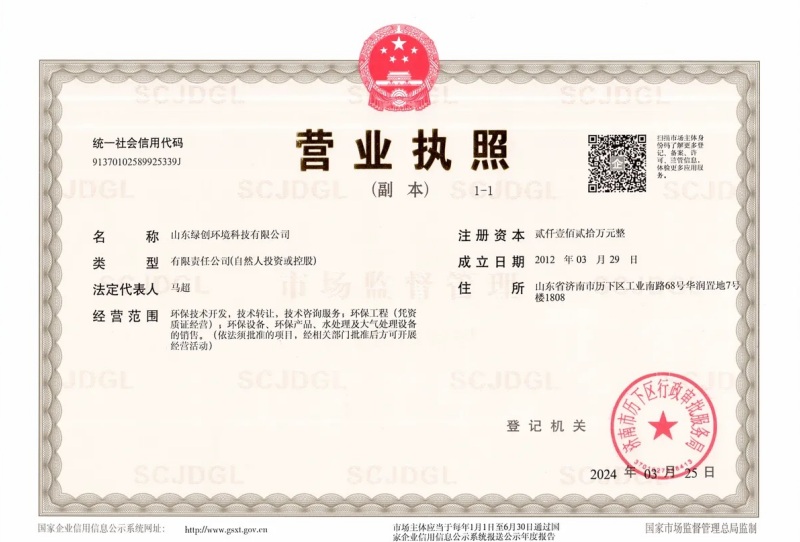

绿创公司十余年来致力于石化、制药、农药、精细化工等高浓废水方面的技术研发与工程实践,开发出脱碳、除氮、开环断链等疑难废水全流程治理模式,已拥有300余项污水处理业绩,客户转介绍率超80%。服务客户涵盖中国石化、中国成达、盛虹集团、山东能源、鲁南化工、蓝帆化工集团、绿霸农药等央国企和优 秀民企、上市公司等,积累了大量化工废水处理经验,可对特定污染物进行分质分级进行处理,在高效降本的前提下保证企业废水处理的达标排放和稳定运行。

当前绿醇项目建设如火如荼,如果您正为绿醇项目配套废水处理设施选型发愁,欢迎拨打下方卡片电话咨询 —— 我们将免费为您提供水质诊断,帮您定制适配方案,让每一分投资都花在实处!